智能制造MOM:制造业数字化转型的“智慧中枢”

2025-04-02

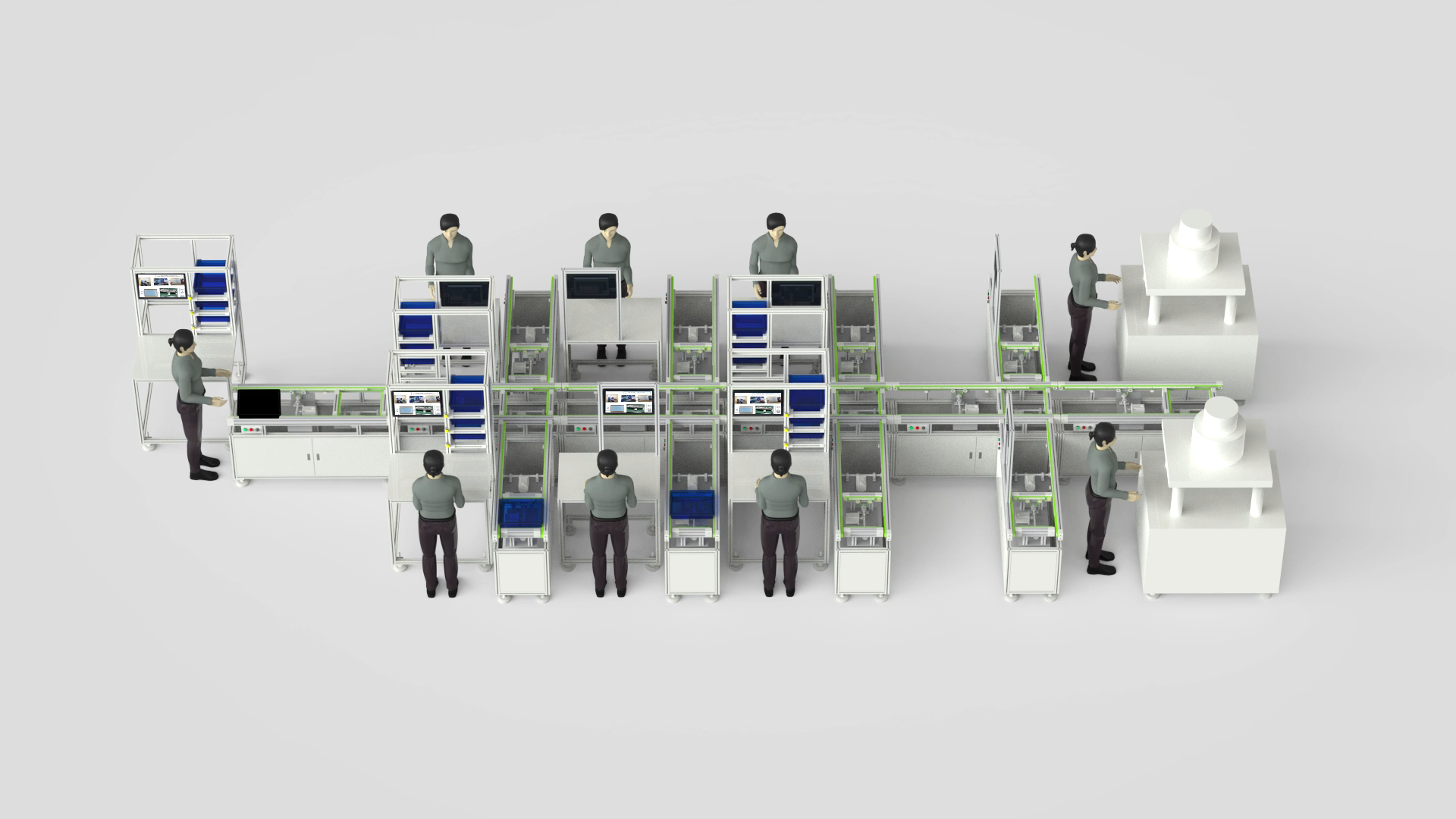

在工业4.0时代,智能制造已成为全球制造业转型升级的核心方向,而MOM(制造运营管理系统)作为连接物理工厂与数字世界的“中枢神经”,正成为企业实现数字化工厂、迈向智能工厂的关键引擎。本文以珠海盈致科技的实践为例,解析MOM系统的技术架构、行业价值及未来趋势。

一、MOM:智能制造的全局协同大脑

MOM系统不同于传统MES(制造执行系统)的局部优化逻辑,而是以智能制造运营管理体系为核心,整合生产计划、设备管理、质量追溯、仓储物流等全流程数据,实现从订单到交付的端到端协同。珠海盈致科技自主研发的SiMDA-MOM系统,正是这一理念的典型代表,其核心价值体现在:

全局数据贯通:通过工厂建模(FM)模块,将设备、工艺、人员等要素数字化,形成可动态调整的“数字孪生”车间。

智能决策优化:结合APS(高级计划排程)与AI算法,实现分钟级排产调整,设备利用率提升至95%以上。

质量闭环管控:实时采集注塑成型等关键工序的IoT传感器数据,次品率降低33%,缺陷产品溯源时间缩短至30秒。

珠海盈致的实践表明,MOM系统能够帮助企业突破传统生产中的“数据孤岛”,将生产效率提升30%-150%。

二、SiMDA-MOM系统的核心技术突破

珠海盈致科技打造的SiMDA-MOM智能制造运营管理体系,深度融合了以下技术创新:

模块化集成架构

MES+WMS+SCADA三端协同:制造执行系统(MES)负责生产调度,智能仓储系统(WMS)优化物料流转,数据采集系统(SCADA)实时监控设备状态,三者联动实现“人机料法环”全要素数字化。

柔性生产线适配:支持电子装配、五金冲压、注塑等行业的定制化需求,换线时间缩短50%,满足多品种、小批量生产模式。

AI驱动的智能运维

预测性维护:通过分析设备振动、温度等参数,提前14天预警故障风险,停机时间减少45%。

能耗优化算法:在注塑行业自动推荐最佳工艺参数组合,能耗降低18%,碳足迹可追溯。

数字化转型辅导

盈致科技的顾问团队基于25年以上工厂管理经验,为企业提供“边升级边看效果”的渐进式改造方案,例如帮助深圳德运昌科技构建PCBA生产全流程追溯体系,质量问题响应时间从30分钟压缩至1分钟。

三、行业应用:从效率提升到模式重构

珠海盈致科技的MOM系统已在多个行业实现标杆性应用:

电子制造业:某全球连接器企业引入系统后,良品率从67%跃升至99%,订单交付周期缩短40%,人力成本降低27%。

汽车零部件:通过APS动态排产与工序协同,实现多品种混线生产,产能提升30%。

绿色制造:碳足迹追踪模块助力企业达成ESG目标,例如某耗材企业通过能耗优化算法,年减排量达120吨。

这些案例印证了智能制造不仅是技术升级,更是生产模式的重构——从“经验驱动”转向“数据驱动”。

四、未来趋势:MOM与工业4.0的深度融合

珠海盈致科技正推动MOM系统向更高阶形态演进:

AI深度集成:新一代系统将嵌入机器学习模型,实现异常处理效率再提升35%,并构建数字孪生车间,远程诊断准确率达92%。

产业链协同:通过跨企业资源平台,串联坚士制锁、紫翔电子等上下游企业,打造区域级智能制造生态圈。

低代码扩展:支持SaaS化云部署与模块化配置,中小企业可“按需采购”,降低数字化转型门槛。

智能制造的中国范式

珠海盈致科技凭借SiMDA-MOM系统,不仅帮助200+企业实现生产效率的跨越式增长,更探索出一条“技术+管理”双轮驱动的智能制造落地路径。随着AIoT、数字孪生等技术的深度融合,MOM系统将持续释放工业数字化的澎湃动能,为中国从“制造大国”迈向“智造强国”提供核心支撑。

一、MOM:智能制造的全局协同大脑

MOM系统不同于传统MES(制造执行系统)的局部优化逻辑,而是以智能制造运营管理体系为核心,整合生产计划、设备管理、质量追溯、仓储物流等全流程数据,实现从订单到交付的端到端协同。珠海盈致科技自主研发的SiMDA-MOM系统,正是这一理念的典型代表,其核心价值体现在:

全局数据贯通:通过工厂建模(FM)模块,将设备、工艺、人员等要素数字化,形成可动态调整的“数字孪生”车间。

智能决策优化:结合APS(高级计划排程)与AI算法,实现分钟级排产调整,设备利用率提升至95%以上。

质量闭环管控:实时采集注塑成型等关键工序的IoT传感器数据,次品率降低33%,缺陷产品溯源时间缩短至30秒。

珠海盈致的实践表明,MOM系统能够帮助企业突破传统生产中的“数据孤岛”,将生产效率提升30%-150%。

二、SiMDA-MOM系统的核心技术突破

珠海盈致科技打造的SiMDA-MOM智能制造运营管理体系,深度融合了以下技术创新:

模块化集成架构

MES+WMS+SCADA三端协同:制造执行系统(MES)负责生产调度,智能仓储系统(WMS)优化物料流转,数据采集系统(SCADA)实时监控设备状态,三者联动实现“人机料法环”全要素数字化。

柔性生产线适配:支持电子装配、五金冲压、注塑等行业的定制化需求,换线时间缩短50%,满足多品种、小批量生产模式。

AI驱动的智能运维

预测性维护:通过分析设备振动、温度等参数,提前14天预警故障风险,停机时间减少45%。

能耗优化算法:在注塑行业自动推荐最佳工艺参数组合,能耗降低18%,碳足迹可追溯。

数字化转型辅导

盈致科技的顾问团队基于25年以上工厂管理经验,为企业提供“边升级边看效果”的渐进式改造方案,例如帮助深圳德运昌科技构建PCBA生产全流程追溯体系,质量问题响应时间从30分钟压缩至1分钟。

三、行业应用:从效率提升到模式重构

珠海盈致科技的MOM系统已在多个行业实现标杆性应用:

电子制造业:某全球连接器企业引入系统后,良品率从67%跃升至99%,订单交付周期缩短40%,人力成本降低27%。

汽车零部件:通过APS动态排产与工序协同,实现多品种混线生产,产能提升30%。

绿色制造:碳足迹追踪模块助力企业达成ESG目标,例如某耗材企业通过能耗优化算法,年减排量达120吨。

这些案例印证了智能制造不仅是技术升级,更是生产模式的重构——从“经验驱动”转向“数据驱动”。

四、未来趋势:MOM与工业4.0的深度融合

珠海盈致科技正推动MOM系统向更高阶形态演进:

AI深度集成:新一代系统将嵌入机器学习模型,实现异常处理效率再提升35%,并构建数字孪生车间,远程诊断准确率达92%。

产业链协同:通过跨企业资源平台,串联坚士制锁、紫翔电子等上下游企业,打造区域级智能制造生态圈。

低代码扩展:支持SaaS化云部署与模块化配置,中小企业可“按需采购”,降低数字化转型门槛。

智能制造的中国范式

珠海盈致科技凭借SiMDA-MOM系统,不仅帮助200+企业实现生产效率的跨越式增长,更探索出一条“技术+管理”双轮驱动的智能制造落地路径。随着AIoT、数字孪生等技术的深度融合,MOM系统将持续释放工业数字化的澎湃动能,为中国从“制造大国”迈向“智造强国”提供核心支撑。