生产车间现场管理的核心要素与智能化实践

2025-03-31

生产车间现场管理是制造业提质、降本、增效的核心环节,其本质是通过科学方法与技术手段优化人、机、料、法、环等生产要素的协同效率。本文结合行业实践与珠海盈致科技的创新案例,系统解析生产车间现场管理的核心策略与未来趋势。

一、生产车间现场管理的核心要素

4M1E管理框架

生产车间的运行效率依赖于五大核心要素的协同:

人员(Man):需通过技能培训、岗位标准化和激励机制提升员工效能。例如,珠海盈致科技通过MES系统实现员工操作数据的实时追踪,精准定位技能短板并针对性培训。

机器(Machine):设备的维护保养与智能化改造是关键。盈致科技的柔性物联制造单元(STC)通过智能分流系统,动态优化设备利用率,减少停机时间30%以上。

材料(Material):从领料到生产全流程的物料追溯体系可减少浪费。珠海盈致通过RFID技术实现物料批次追踪,将错误上料率从每月25次降至零。

方法(Method):标准化作业与持续改善是基础。例如,采用PDCA循环(计划-执行-检查-处理)优化工艺流程,并通过“三检法”(自检、互检、专检)保障质量。

环境(Environment):5S管理(整理、整顿、清扫、清洁、素养)与安全环境构建可提升作业效率。盈致科技通过智能传感器实时监测车间温湿度与粉尘浓度,降低环境隐患。

精益生产与浪费排除

精益理念强调“彻底排除浪费”,包括过剩生产、等待时间、运输损耗等46。例如,珠海盈致通过MES系统的动态排产功能,将库存周转率提升20%,减少仓储空间占用40%。

二、智能化技术赋能管理升级

珠海盈致科技作为智能制造解决方案提供商,通过以下技术推动生产车间现场管理的数字化转型:

MES系统(制造执行系统)

该系统实现生产数据的实时采集与分析,覆盖计划排程、设备监控、质量追溯等环节。例如,盈致的INS.MES系统可动态调整排产计划,使设备综合效率(OEE)从65%提升至92%。

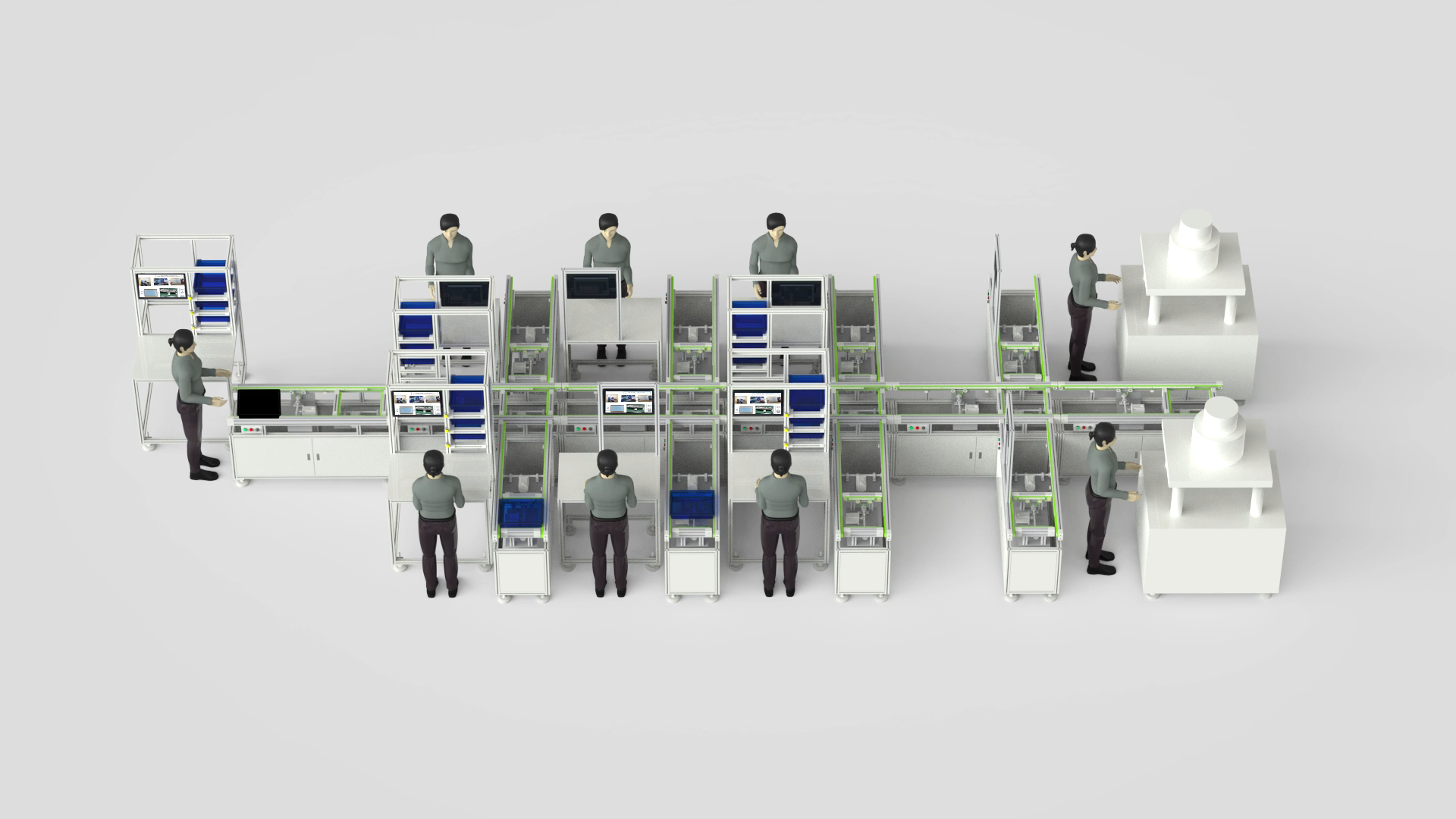

柔性生产线与物联网(IoT)

通过柔性物联制造单元(STC),企业可快速响应订单变化。盈致科技的STC支持多工单并行生产,换线时间缩短50%,同时通过智能分流系统平衡生产线负荷。

数据驱动的决策优化

珠海盈致科技在智能车间改造中,提出“边升级边看效果”的渐进策略,降低转型风险。其核心成果包括:

减少人工依赖:通过自动化设备替代33%的人工岗位,降低人力成本。

质量追溯体系:实现从原材料到成品的全流程追溯,质量问题响应时间从30分钟缩短至1分钟。

能效提升:通过设备健康管理系统,预测性维护使设备故障率降低40%。

四、从标准化到智能化

生产车间现场管理正从传统标准化向“数据+算法”驱动的智能化迈进。珠海盈致科技的实践表明,融合MES、IoT与AI技术可构建“自感知、自决策、自执行”的智能车间,为制造业高质量发展提供新范式。

一、生产车间现场管理的核心要素

4M1E管理框架

生产车间的运行效率依赖于五大核心要素的协同:

人员(Man):需通过技能培训、岗位标准化和激励机制提升员工效能。例如,珠海盈致科技通过MES系统实现员工操作数据的实时追踪,精准定位技能短板并针对性培训。

机器(Machine):设备的维护保养与智能化改造是关键。盈致科技的柔性物联制造单元(STC)通过智能分流系统,动态优化设备利用率,减少停机时间30%以上。

材料(Material):从领料到生产全流程的物料追溯体系可减少浪费。珠海盈致通过RFID技术实现物料批次追踪,将错误上料率从每月25次降至零。

方法(Method):标准化作业与持续改善是基础。例如,采用PDCA循环(计划-执行-检查-处理)优化工艺流程,并通过“三检法”(自检、互检、专检)保障质量。

环境(Environment):5S管理(整理、整顿、清扫、清洁、素养)与安全环境构建可提升作业效率。盈致科技通过智能传感器实时监测车间温湿度与粉尘浓度,降低环境隐患。

精益生产与浪费排除

精益理念强调“彻底排除浪费”,包括过剩生产、等待时间、运输损耗等46。例如,珠海盈致通过MES系统的动态排产功能,将库存周转率提升20%,减少仓储空间占用40%。

二、智能化技术赋能管理升级

珠海盈致科技作为智能制造解决方案提供商,通过以下技术推动生产车间现场管理的数字化转型:

MES系统(制造执行系统)

该系统实现生产数据的实时采集与分析,覆盖计划排程、设备监控、质量追溯等环节。例如,盈致的INS.MES系统可动态调整排产计划,使设备综合效率(OEE)从65%提升至92%。

柔性生产线与物联网(IoT)

通过柔性物联制造单元(STC),企业可快速响应订单变化。盈致科技的STC支持多工单并行生产,换线时间缩短50%,同时通过智能分流系统平衡生产线负荷。

数据驱动的决策优化

基于大数据分析,企业可识别生产瓶颈并预测风险。盈致科技为某打印耗材企业提供的解决方案中,通过AI算法优化排产,将交货周期缩短15%。

珠海盈致科技在智能车间改造中,提出“边升级边看效果”的渐进策略,降低转型风险。其核心成果包括:

减少人工依赖:通过自动化设备替代33%的人工岗位,降低人力成本。

质量追溯体系:实现从原材料到成品的全流程追溯,质量问题响应时间从30分钟缩短至1分钟。

能效提升:通过设备健康管理系统,预测性维护使设备故障率降低40%。

四、从标准化到智能化

生产车间现场管理正从传统标准化向“数据+算法”驱动的智能化迈进。珠海盈致科技的实践表明,融合MES、IoT与AI技术可构建“自感知、自决策、自执行”的智能车间,为制造业高质量发展提供新范式。