MES系统解决方案赋能智能制造 | 珠海盈致

2025-04-14

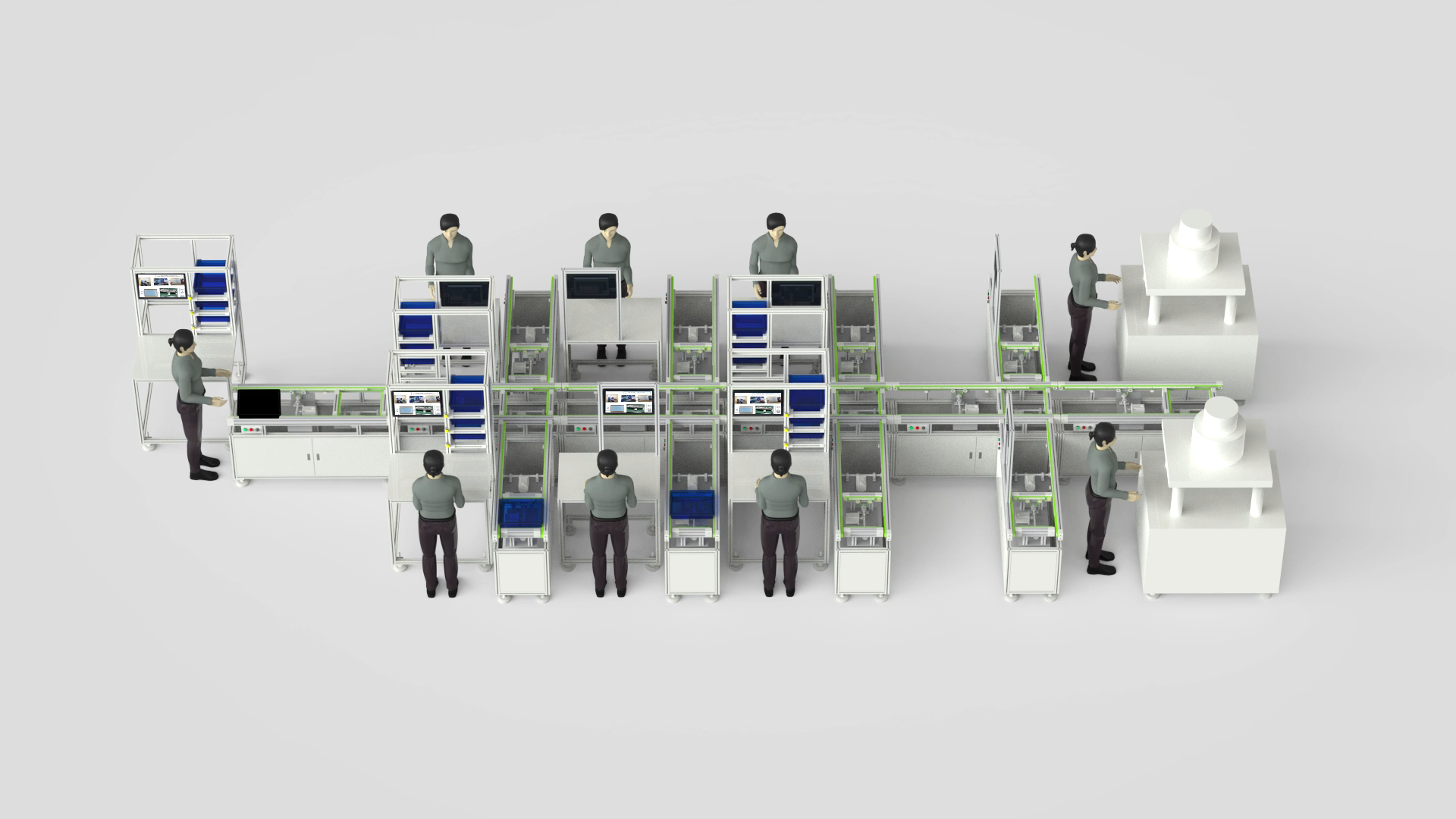

在制造业数字化转型的浪潮中,MES(制造执行系统)作为连接企业计划层与生产现场的核心枢纽,已成为提升生产效率、实现精细化管理的关键工具。珠海盈致凭借其创新的MES系统解决方案,深度融合人工智能、物联网与大数据技术,为制造企业提供了一套覆盖生产全流程的智能化管控体系,助力企业实现从传统制造到智能制造的跨越式升级。

一、MES系统解决方案的核心模块与技术架构

珠海盈致的MES系统解决方案以“智能协同、数据驱动”为核心,构建了五大核心功能模块:

1.智能排产与动态调度

通过动态排程引擎,整合设备状态、订单优先级、物料库存等12项参数,实现分钟级生产计划调整。系统支持可视化看板管理,实时展示工单进度、设备综合效率(OEE)等18项指标,异常响应速度提升70%6。例如,在电子连接器制造场景中,设备利用率从80%提升至95%,订单交付周期缩短40%。

2.全流程质量管控与追溯

依托IoT传感器实时采集关键工序数据(如注塑压力、温度),系统自动触发质量偏差预警,次品率降低33%。同时,建立产品全生命周期档案,支持30秒内完成缺陷批次溯源,质量改进周期缩短60%67。珠海盈致的解决方案还支持定制化质量报表,帮助企业实现ISO标准合规性管理。

3.设备智能运维与能效优化

通过振动、温度等运行数据分析构建预测性维护模型,提前14天预警设备故障风险,停机时间减少45%。结合电子点检系统替代传统纸质记录,设备保养效率提升3倍。在能源管理方面,系统可实时监控产线能耗,通过历史数据优化工艺参数,使注塑行业能耗降低18%。

4.数据可视化与决策支持

系统采用多维度数据展示技术,通过仪表盘、热力图等形式直观呈现生产进度、良品率等关键指标。支持移动端访问,管理层可实时查看3D数字孪生车间,远程诊断准确率达92%。珠海盈致的定制化报表功能还可生成ESG报告,助力企业实现绿色制造目标。

5.供应链协同与物料防错

与ERP、SCM系统无缝集成,实现库存、采购、生产数据的实时同步。在电子装配场景中,通过RFID技术自动校验BOM清单,物料错配率归零;ESD静电防护模块可实时监测工位环境,超标自动切断电源。

二、行业场景化解决方案创新

珠海盈致的MES系统解决方案深度适配不同制造业场景:

家电行业:通过工艺参数自优化算法,提升注塑成型一致性;模具生命周期管理模块记录使用次数与维护记录,模具更换效率提升40%。

汽车零部件:构建供应商协同平台,实现原材料批次与生产工艺的全程绑定,缺陷召回成本降低65%。

医药制造:符合GMP规范的电子批记录功能,确保生产数据不可篡改,审计追踪效率提升50%。

三、技术优势与实施成效

珠海盈致的核心技术突破体现在三个方面:

1.AI深度集成:机器学习算法可推荐生产策略,异常处理效率提升35%;

2.微服务架构:支持功能模块的灵活配置,系统实施周期缩短至传统方案的1/3;

3.边缘计算:在车间层部署本地数据处理节点,响应延迟低于50ms。

实际应用数据显示,该方案已助力200余家制造企业实现生产效率30%-150%的提升。以某全球连接器领军企业为例,引入系统后良率从67%跃升至99%,人力成本缩减27%,客户投诉率下降82%6。

四、未来演进方向

珠海盈致正持续推进技术创新:

数字孪生车间:通过3D建模实现设备虚实映射,远程诊断覆盖率达100%;

区块链溯源:构建不可篡改的质量数据链,满足高端制造溯源需求;

低碳模块:碳足迹追踪算法可优化生产排程,助力碳减排目标达成。

珠海盈致科技的MES系统解决方案,以智能化、场景化、平台化为核心,正在重新定义制造业的生产管理模式。通过将数据价值转化为决策动能,该系统不仅实现了设备、人员、工艺的深度协同,更推动了制造企业向柔性化、绿色化、服务化的高阶转型。在工业4.0的深化进程中,这一解决方案将持续释放数字化转型的澎湃动力,为制造业高质量发展注入新动能。

一、MES系统解决方案的核心模块与技术架构

珠海盈致的MES系统解决方案以“智能协同、数据驱动”为核心,构建了五大核心功能模块:

1.智能排产与动态调度

通过动态排程引擎,整合设备状态、订单优先级、物料库存等12项参数,实现分钟级生产计划调整。系统支持可视化看板管理,实时展示工单进度、设备综合效率(OEE)等18项指标,异常响应速度提升70%6。例如,在电子连接器制造场景中,设备利用率从80%提升至95%,订单交付周期缩短40%。

2.全流程质量管控与追溯

依托IoT传感器实时采集关键工序数据(如注塑压力、温度),系统自动触发质量偏差预警,次品率降低33%。同时,建立产品全生命周期档案,支持30秒内完成缺陷批次溯源,质量改进周期缩短60%67。珠海盈致的解决方案还支持定制化质量报表,帮助企业实现ISO标准合规性管理。

3.设备智能运维与能效优化

通过振动、温度等运行数据分析构建预测性维护模型,提前14天预警设备故障风险,停机时间减少45%。结合电子点检系统替代传统纸质记录,设备保养效率提升3倍。在能源管理方面,系统可实时监控产线能耗,通过历史数据优化工艺参数,使注塑行业能耗降低18%。

4.数据可视化与决策支持

系统采用多维度数据展示技术,通过仪表盘、热力图等形式直观呈现生产进度、良品率等关键指标。支持移动端访问,管理层可实时查看3D数字孪生车间,远程诊断准确率达92%。珠海盈致的定制化报表功能还可生成ESG报告,助力企业实现绿色制造目标。

5.供应链协同与物料防错

与ERP、SCM系统无缝集成,实现库存、采购、生产数据的实时同步。在电子装配场景中,通过RFID技术自动校验BOM清单,物料错配率归零;ESD静电防护模块可实时监测工位环境,超标自动切断电源。

二、行业场景化解决方案创新

珠海盈致的MES系统解决方案深度适配不同制造业场景:

家电行业:通过工艺参数自优化算法,提升注塑成型一致性;模具生命周期管理模块记录使用次数与维护记录,模具更换效率提升40%。

汽车零部件:构建供应商协同平台,实现原材料批次与生产工艺的全程绑定,缺陷召回成本降低65%。

医药制造:符合GMP规范的电子批记录功能,确保生产数据不可篡改,审计追踪效率提升50%。

三、技术优势与实施成效

珠海盈致的核心技术突破体现在三个方面:

1.AI深度集成:机器学习算法可推荐生产策略,异常处理效率提升35%;

2.微服务架构:支持功能模块的灵活配置,系统实施周期缩短至传统方案的1/3;

3.边缘计算:在车间层部署本地数据处理节点,响应延迟低于50ms。

实际应用数据显示,该方案已助力200余家制造企业实现生产效率30%-150%的提升。以某全球连接器领军企业为例,引入系统后良率从67%跃升至99%,人力成本缩减27%,客户投诉率下降82%6。

四、未来演进方向

珠海盈致正持续推进技术创新:

数字孪生车间:通过3D建模实现设备虚实映射,远程诊断覆盖率达100%;

区块链溯源:构建不可篡改的质量数据链,满足高端制造溯源需求;

低碳模块:碳足迹追踪算法可优化生产排程,助力碳减排目标达成。

珠海盈致科技的MES系统解决方案,以智能化、场景化、平台化为核心,正在重新定义制造业的生产管理模式。通过将数据价值转化为决策动能,该系统不仅实现了设备、人员、工艺的深度协同,更推动了制造企业向柔性化、绿色化、服务化的高阶转型。在工业4.0的深化进程中,这一解决方案将持续释放数字化转型的澎湃动力,为制造业高质量发展注入新动能。