SiMDA-MES在离散制造业的5大落地场景:从设备监控到质量追溯

2025-02-24

设备实时监控与智能维护

面对多品种、小批量的订单需求,SiMDA-MES通过智能算法实现生产计划的精准排程与动态调整。系统整合订单优先级、物料库存、设备负载等多维数据,自动生成最优生产路径。例如,某电子制造企业应用后,生产计划准确率提升35%,紧急插单处理效率提高50%。当出现设备异常或工艺变更时,系统实时调整工序顺序与资源分配,确保交期稳定性。这种柔性调度能力帮助企业在复杂市场环境中保持敏捷性。

工艺标准化与过程防错

针对离散制造中工艺参数复杂、人为误差风险高等痛点,SiMDA-MES将工艺文件数字化并绑定至具体工单。操作人员通过终端接收图文并茂的作业指导,系统自动校验工艺参数(如扭矩值、装配顺序)的合规性。某汽车零部件企业实施后,工艺执行错误率下降80%,新产品导入周期缩短40%。同时,系统记录每个工序的工艺参数执行数据,为持续优化提供数据支撑,形成从标准制定到执行反馈的闭环管理。

全流程质量追溯体系

SiMDA-MES构建覆盖原材料、在制品到成品的质量数据链。通过条码/RFID技术,实时采集各环节检验数据并与产品身份码绑定。当出现质量异常时,系统可在5分钟内定位问题源头,追溯范围精确到具体批次、设备及操作人员。某精密加工企业借助该功能,客户投诉处理时效提升70%,质量成本降低25%。更深远的价值在于,系统通过SPC分析挖掘过程波动规律,推动质量管理从事后补救转向事前预防。

资源可视化与决策支持

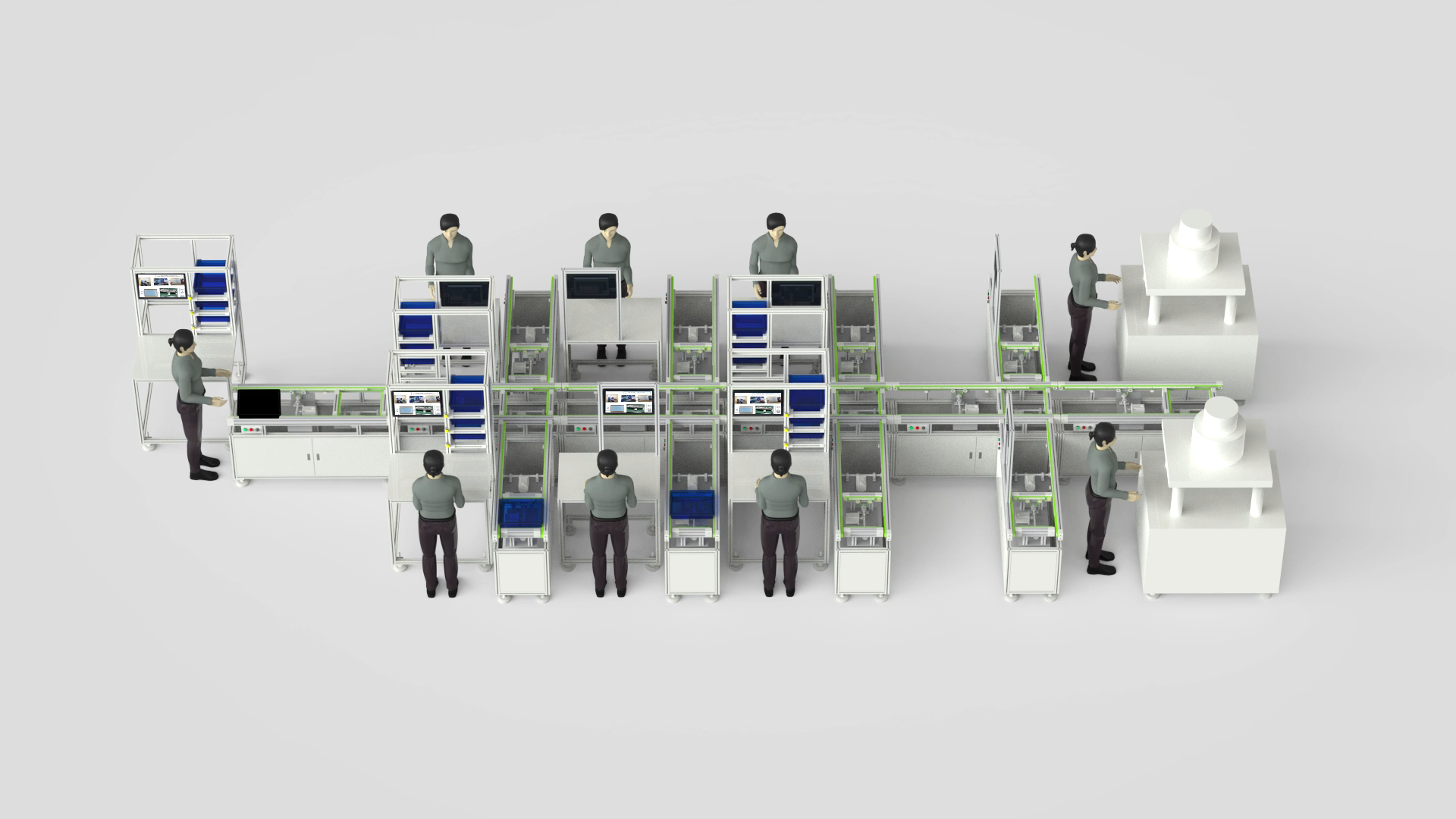

系统通过3D数字孪生技术还原车间实况,管理者可实时查看设备状态、在制品分布、人员动线等关键信息。某装备制造企业应用驾驶舱功能后,产能利用率提升18%,在制品库存降低32%。更深层的价值在于,系统整合ERP、PLM等数据,通过机器学习分析历史生产数据,为产能规划、工艺改进提供量化决策依据。这种数据驱动的管理模式,正在重塑离散制造企业的核心竞争力。

通过五大核心场景的深度应用,SiMDA-MES帮助离散制造企业构建起从设备层到决策层的数字化闭环。珠海盈致在实践中发现,成功落地的关键在于将标准化功能模块与行业特性深度结合——例如在电子行业强化物料齐套率分析,在机械行业突出大型设备效能优化。未来随着5G和AI技术的融合,MES系统将向更智能的预测性制造演进,持续释放离散制造业的数字化转型价值。

在离散制造场景中,设备的高效运转直接影响生产进度与成本控制。SiMDA-MES通过实时采集设备运行数据(如温度、振动频率、能耗等),结合物联网技术实现设备状态的透明化管理。例如,某机械制造企业引入系统后,设备故障率降低30%,维护响应时间从数小时缩短至分钟级。系统还能基于历史数据分析预测设备潜在故障,自动生成维护工单,避免非计划停机。这种从被动维修到主动维护的模式,显著提升了设备综合效率(OEE)。

面对多品种、小批量的订单需求,SiMDA-MES通过智能算法实现生产计划的精准排程与动态调整。系统整合订单优先级、物料库存、设备负载等多维数据,自动生成最优生产路径。例如,某电子制造企业应用后,生产计划准确率提升35%,紧急插单处理效率提高50%。当出现设备异常或工艺变更时,系统实时调整工序顺序与资源分配,确保交期稳定性。这种柔性调度能力帮助企业在复杂市场环境中保持敏捷性。

工艺标准化与过程防错

针对离散制造中工艺参数复杂、人为误差风险高等痛点,SiMDA-MES将工艺文件数字化并绑定至具体工单。操作人员通过终端接收图文并茂的作业指导,系统自动校验工艺参数(如扭矩值、装配顺序)的合规性。某汽车零部件企业实施后,工艺执行错误率下降80%,新产品导入周期缩短40%。同时,系统记录每个工序的工艺参数执行数据,为持续优化提供数据支撑,形成从标准制定到执行反馈的闭环管理。

全流程质量追溯体系

SiMDA-MES构建覆盖原材料、在制品到成品的质量数据链。通过条码/RFID技术,实时采集各环节检验数据并与产品身份码绑定。当出现质量异常时,系统可在5分钟内定位问题源头,追溯范围精确到具体批次、设备及操作人员。某精密加工企业借助该功能,客户投诉处理时效提升70%,质量成本降低25%。更深远的价值在于,系统通过SPC分析挖掘过程波动规律,推动质量管理从事后补救转向事前预防。

资源可视化与决策支持

系统通过3D数字孪生技术还原车间实况,管理者可实时查看设备状态、在制品分布、人员动线等关键信息。某装备制造企业应用驾驶舱功能后,产能利用率提升18%,在制品库存降低32%。更深层的价值在于,系统整合ERP、PLM等数据,通过机器学习分析历史生产数据,为产能规划、工艺改进提供量化决策依据。这种数据驱动的管理模式,正在重塑离散制造企业的核心竞争力。

通过五大核心场景的深度应用,SiMDA-MES帮助离散制造企业构建起从设备层到决策层的数字化闭环。珠海盈致在实践中发现,成功落地的关键在于将标准化功能模块与行业特性深度结合——例如在电子行业强化物料齐套率分析,在机械行业突出大型设备效能优化。未来随着5G和AI技术的融合,MES系统将向更智能的预测性制造演进,持续释放离散制造业的数字化转型价值。