广东mes系统聚焦注塑车间痛点

立足于广东的注塑行业中,产业结构正处在传统向“数字、智能”转型前期阶段,生产数据不准确,管理混乱,反馈迟滞等问题正是这个阶段注塑企业转型所要面临的阵痛与主要障碍,注塑MES系统提供从原材料进厂、工序加工、到成品入库整个生产过程的实时数据采集和分析,使企业内部负责计划、物流、生产、质检的各个部门均可通过系统获得实时的生产信息数据,直击普遍生产痛点、帮助企业快速了解业务全流程、可视化生产数据、精益化管理,以此来实现数字化转型。

制造业高质量发展将会成为一个重要主题,推动以塑料、注塑制品生产为代表的传统制造业技术创新和数字化转型将会是重中之重,这是整体社会衣食住行的保障,也是发展其他工业制造业的基础。

注塑企业的产品种类多,需求量大,更新换代频繁,个性化、定制化要求高,市场竞争激烈,利润相对薄,为了尽可能压缩成本,提倡低碳绿色生活,产品在满足使用的前提下,往往越做越轻便,减少金属和塑料的使用量,从结构设计和模具制造环节都已经开始体现。同时为了能够满足多品种、小批量的市场化需求,工厂里的很多生产环节都逐渐实现了自动化和智能化。

借助新一代信息技术、工业互联网,注塑企业将会逐渐实现资源优化配置,提高全要素生产率,通过智能化生产、数字化管理、网络化协同、个性化定制、服务化延伸等新型制造模式,实现业务、管理和商业模式的深度变革重构。

在数字化转型之前,大量注塑企业存在这些痛点:生产状态难把控、生产效率低下;工作时间、生产统计与分析滞后,难以实现即时激励;配件、物料等工序留存明细无法实时统计与检查导致资源浪费;产品过程信息与工艺流程难把控;生产计划具体执行情况难保证;工厂管理者对基层生产实际情况缺乏及时了解的渠道等。

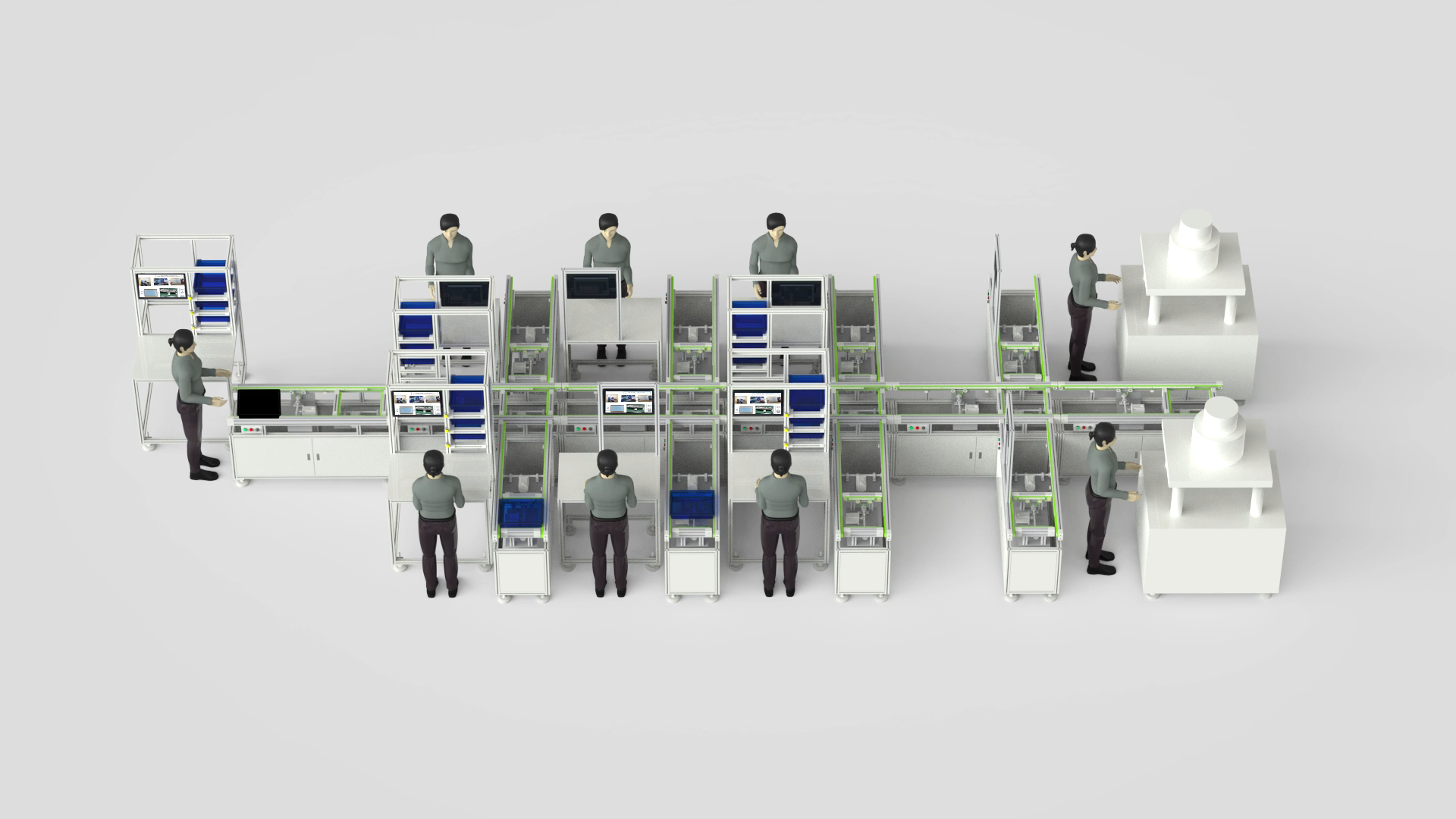

注塑MES系统助力工厂生产力提升具体体现在:覆盖生产全流程;数据自动收集、科学规划排产;优化配送模型、物流运转;严格把控品质、异常自动分析;实时监控设备,保证正常运转;产品快速追溯,跟踪业务全程,从物料信息管理、生产计划管理、生产全程监控、生产品控管理等多个维度逐个击破企业痛点,破除经验主义、通过数字化透明化数字工厂建设。

如果将注塑车间制造现场比喻为人体、而生产流程、机台、物料等生产资源如同骨架、器官与肌肉,那注塑MES系统如同人体的神经系统,从企业ERP接到订单后,进行生产至完工,除了累积生产运行中所发生的相关数据、整合制造生产相关核心业务流程(例如:物料管理、品质管理、设备保养等),并判断使用生产资源正确性的机制。透过MES虚实整合,包含将实体制造现场环境以建模方式导入至MES系统,并与机台数据阶段性整合,通过系统界面、APP、移动设备看板等,实时掌握现场即时生产进度、机台概况等信息。

过去被称之如“迷宫”般的生产车间,如果管理人员不在现场,只能以电话或口头询问确认生产进度;如果需要掌握当日总生产量,则需要作业人员收集各产线纸质报工纪录后,于隔天上午整理成Excel等报表进行反馈后,管理人员才能了解前一天的生产状况,不仅数据滞后,而且准确性和效率难以保证,管理层无法依据生产信息及时进行生产决策。

注塑MES系统,可以从以下两个方面揭开注塑企业生产现场的“迷宫”:

(1)实时查询产线的生产即时状态、数量等信息。当客户或管理者需追踪某生产批进度,确认是否能够按期交付,实时掌握进度信息。

(2)当管理人员需要了解当下生产现场细节数据,通过MES系统即时汇总生产、品质、机台稼动等信息、搭配管理图表,不再需要人员收集纸质报工资料、逐一输入到Excel表格,以至于隔天才能了解前一天的生产概况。

3.质量的管控,追溯化

在传统的注塑工厂内部,仍然采用纸质记录的方式管理生产与品质检验的信息,当发生客户投诉或品质异常时,质量人员只能翻找历史资料,寻找质量问题的原因,费时费力。注塑MES系统对于生产过程的所有信息,包含工单、生产批/序号、物料、人员、机台、模具、治具、制程参数等统一管理,质量人员仅需透过系统查询,便能快速掌握正逆向生产信息并进行分析,快速锁定问题产品范围和质量问题发生的原因,及时进行紧急处理,提升质量追溯效率,进而提升企业形象和综合效益。

注塑车间物料消耗量大,搬运困难,将原料实现条码管理,并根据条码及投料规格要求,根据物料批次及先进先出规则判定投料是否正确,做到防错防呆。生产过程中产生的水口料、边角料及其废料等,也是注塑企业头疼的问题,可以在注塑MES系统建立可回收标准,准确核算生产过程中的塑胶类物料的损耗及退回物料的数量,要求强制收回,严格控制废料的再利用,实现水口料的回收和使用统一管理,大幅降低物料成本。

注塑行业正在由劳动密集型转为技术密集型,实现“高效、低耗、优质”的现代化注塑生产运作管理模式是每一个注塑企业的目标,注塑MES系统是注塑企业首选的生产管理系统。在工业4.0和工业互联网、数字化、智能化时代到来的大趋势下,全球制造行业都在主动变革中。注塑MES系统助力企业摆脱对生产流程的模糊感知、以真实数据支撑企业发展决策,通过系统化分析,为企业形成智能制造创新平台。相信通过注塑MES系统的整合分析,注塑加工企业可以有效挖掘并应用数据价值,在市场竞争中取得优势,顺利完成从传统工厂向数字化工厂的转型。

珠海先达智控聚焦注塑行业,自主研发的SiMDA-MOM智能制造运营管理体系涵盖:SiMDA-SCADA数据采集系统、SiMDA-MES智能制造执行系统、SiMDA-WMS智能仓储管理系统、MES系统SaaS版、SiMDA-HRM人力资源管理系统等工业系统,以及数字化转型辅导。